微纳加工

硅片,作为微电子和MEMS领域的基石,其加工工艺是现代高科技制造业的缩影。将一块纯净的“空白画布”——硅晶圆,转变为集成了数百万甚至数十亿晶体管或复杂微结构的“科技艺术品”,需要经历一系列极其精密和严格的加工步骤。 本文将以最典型的半导体集成电路制造为例,系统梳理硅片加工的核心工艺流程,为您揭开芯片制造的神秘面纱。

一、总体概览:前道工艺与后道工艺

整个硅片加工流程可分为两大部分:

前道工艺: 在硅片上构建晶体管等微观结构的核心制造过程,属于晶圆级加工。

后道工艺: 在前道工艺完成的晶圆上进行封装和测试,将其变成独立的芯片产品。

我们重点介绍技术密度最高的前道工艺。其主要流程可概括为以下循环: “薄膜沉积 → 光刻 → 刻蚀 → 离子注入/扩散” 的多次迭代。

二、核心工艺步骤详解

第一步:晶圆准备 流程始于一片抛光好的、高纯度的单晶硅晶圆。它必须具有完美的平整度、无缺陷的表面和特定的晶向。

第二步:氧化

目的: 在硅片表面生长一层二氧化硅薄膜。

作用: 作为栅极氧化层、掺杂的阻挡层、器件之间的隔离层或表面保护层。

常用方法: 热氧化法(干氧或湿氧)。

第三步:薄膜沉积

目的: 在晶圆表面覆盖各种材料的薄膜。

沉积材料: 二氧化硅、氮化硅、多晶硅、金属(如铝、铜、钨)等。

常用方法:

化学气相沉积: 用于沉积高质量、保形性的绝缘膜或多晶硅膜。

物理气相沉积: 主要用于金属膜的沉积。

原子层沉积: 用于沉积极薄、均匀性极高的薄膜。

第四步:光刻 – 工艺流程的“画笔” 这是定义图形最关键的一步,相当于照相机的曝光。

1. 涂胶: 在晶圆表面均匀涂覆一层对特定波长光线敏感的光刻胶。

2. 软烘: 使光刻胶溶剂挥发,固化胶膜。

3. 曝光: 通过预先制作好的掩模版,用紫外光、深紫外光或极紫外光照射光刻胶。掩模版上的图形被“转印”到光刻胶上。

4. 显影: 使用化学显影液溶解掉被曝光(正胶)或未被曝光(负胶)的光刻胶,从而在晶圆表面形成三维的光刻胶图形。

第五步:刻蚀 – 工艺流程的“刻刀”

目的: 将光刻胶上的图形永久地转移到下方的薄膜材料上。

常用方法:

湿法刻蚀: 使用化学溶液,各向异性较差,但选择性高。

干法刻蚀: 使用等离子体,具有各向异性强(能刻蚀出垂直的侧壁)、分辨率高的优点,是现代微纳加工的主流技术。

去胶: 刻蚀完成后,使用氧气等离子体或化学溶剂将残留的光刻胶去除。

第六步:掺杂 – 改变硅的导电性

目的: 将特定的杂质(如硼、磷)引入硅的特定区域,以形成PN结、电阻等。

常用方法:

离子注入: 将杂质离子加速并轰击进硅晶格。可精确控制掺杂浓度和深度,是现代工艺的主流。

热扩散: 在高温下,使杂质从气相扩散进入硅中。

第七步:化学机械抛光

目的: 在整个工艺循环中,晶圆表面会变得不平整。CMP通过化学腐蚀和机械研磨的结合,使晶圆表面全局平坦化,为下一层图形的光刻做好准备。

第八步:金属化与互连 在晶体管等有源器件制造完成后,需要通过金属布线将它们连接起来,形成电路。

1. 沉积金属前介质层,并通过刻蚀形成接触孔和通孔。

2. 沉积金属(如铜),通过电镀和CMP 形成平坦的金属互连线(这一过程称为大马士革工艺)。

3. 重复沉积介质层和金属化的步骤,构建起多层互连结构。

三、工艺流程总结

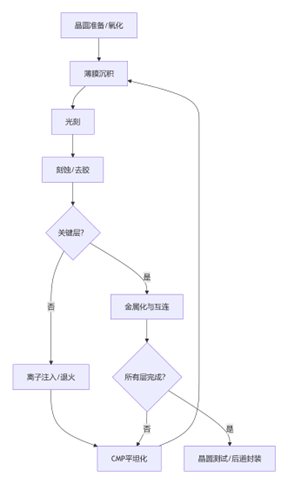

以上步骤并非线性进行,而是根据芯片设计的复杂程度,循环重复数十次甚至上百次。例如,制造一个先进的CPU,可能需要超过1000个独立的工艺步骤,跨越数个月的时间。 整个流程可以简化为一个核心循环,如下图所示:

结语

硅片加工工艺流程是微纳加工技术的集大成者,体现了人类在纳米尺度上操控物质的最高智慧。每一片小小的芯片背后,都是物理学、化学、材料学、精密机械和自动化控制等多学科领域的深度融合与极限挑战。

苏州原位芯片科技有限责任公司©版权所有 苏ICP备15018093号-6 苏公网安备 32059002002439号 网站地图